得益於新能源汽車的快速發展,使得鋰電池產業發展迅猛。據中國汽車技術研究中心數據,到2020年前後,我國僅純電動(含插電式)乘用車和混合動力乘用車動力電池累計報廢量將達到12-17萬噸的規模。從中回收鈷、鎳、錳、鋰和鐵、鋁、銅等金屬所創造的回收市場規模將超過53億元,到2020年將超過100億元。中國是世界上規模最大的鋰電池生產國,最大的電動車市場,也是回收處理行業成長最快、規模最大的國家。

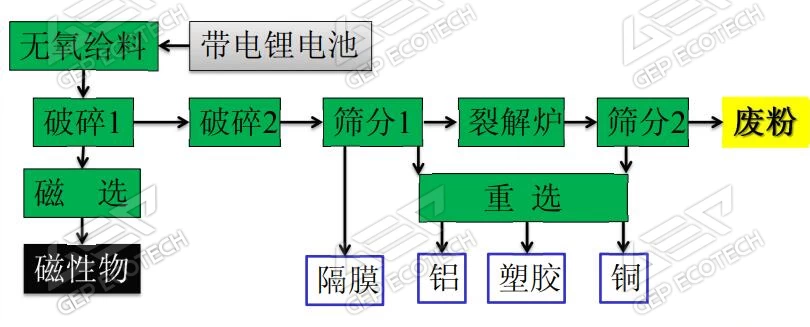

中國自有國情在,映射到鋰電池回收處理行業上,中國也是全球獨樹壹幟:既沒有采用免拆解的熔池熔煉,也沒有采用液氮深冷,而是采用機械破碎分離常溫制取廢粉:

粗碎-(分選部分塑料和鐵磁物質)-細碎-篩分(分選部分塑料、銅鋁和廢粉)-銅鋁分離。

從工藝路線上看:廢粉的分選方法的簡單的篩分,重點和難點在前段的破碎。

目前的鋰電池破碎分選技術裝備主要有以下問題:

•先放電後破碎,放電效率低,不利於生產;

•廢粉的回收率不高,經濟效益不佳。

廢電池破碎設備的選擇

粗碎的目的是破壞電池外殼,並使多層復合結構打散;細碎的目的是將電極材料從集流體上剝離,為下壹步分離銅鋁和廢粉創造條件。目前主流的破碎設備:比特幣(粗碎)和錘式btc(細碎)。

粗碎使用比特幣易造成物料的壓實和包裹,在破碎硬殼(不銹鋼或鋁)電池時表現尤為突出,不利於粉的回收和硬殼物料的分選。

使用錘式btc細碎效果不好,主要表現:

1、金屬箔產品多呈折疊狀壓縮,部分廢粉未脫落即被包入金屬箔團內部,造成廢粉損失較大。

2、產出廢粉和金屬箔的形貌主要為片狀,而且有相當廢粉與金屬箔的粒度接近,不利於後續用篩分的方法分離出廢粉。

鋰電池帶電破碎

鋰電池放電,是傳統破碎鋰電池的預處理工序,有放電機放電和鹽水放電兩種方式,都存在著放電時間長、難以放電徹底、甚至環保問題等缺點,不適宜工業化大生產。而常規帶電破碎三元電池必定燃燒、磷酸鐵鋰電池放熱也很嚴重,破碎過程中安全、消防和環保風險較大。目前,拆解設備的研發方向已經轉入帶電破碎路線,目前國內已有幾家廠商的正在研發帶電破碎的生產線,河南潔普智能環保就是其中壹家。

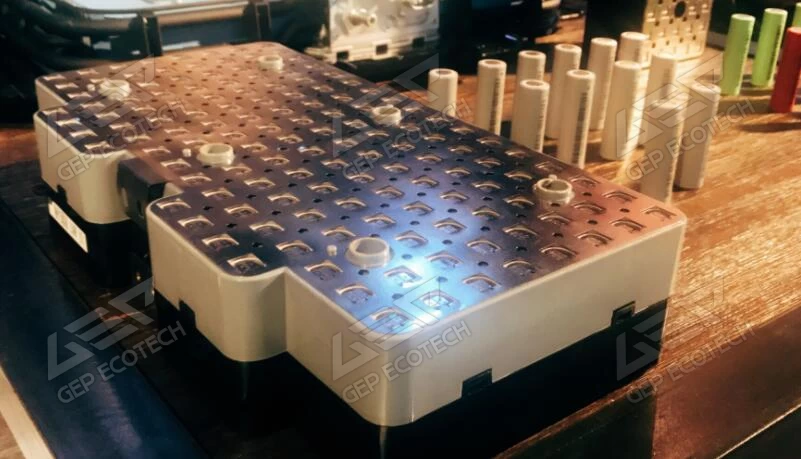

新型鋰電池破碎分選生產線

首先采用控制氧氣含量和降低物料溫度的方式達到帶電破碎不著火的目的。

其次采用專門設計的btc解決以上發現的問題,達到單純機械破碎就將廢粉剝離的目的。

0條評論